深圳市微能科技有限公司始終致力於變頻器的技術創新和發展為己任,在過去的5年時間先後在低壓變頻器、高壓變頻器的大功率高性能的發展與應用方面作出了突出貢獻,本文介紹的就是大容量高壓變頻器的原理與在鋼鐵工業中的應用情況。

2 我國鋼鐵行業現狀

在國民經濟發展強勁拉動下,我國鋼鐵工業進入快速發展階段,這也帶動了高爐煉鐵產業的高速發展。我國煉鐵產業的現狀是集中度低,高爐座數多(約有900多座),大於1000 m³以上高爐約有110座。

高風溫是現代高爐的主要技術特徵。提高風溫是增加噴煤量、降低焦比、降低生產成本的主要技術措施。近幾年,國內鋼鐵企業高爐的熱風溫度逐年升高了25℃,特別是新建設的一批大高爐(大於2000m3),熱風溫度均超過1200℃,達到了國際先進水平,如2002年後,首鋼技術改造或新建高爐的熱風溫度均實現高於1200℃的目標。還有就是通過對風量、風壓、鼓風濕度、富氧率、噴吹燃料、風口面積和長度等參數的調節,來達到提高產量及高爐的利用係數目的,這就需要對送風制度進行更好的優化。因此對驅動高爐鼓風機的電機轉速要滿足調速範圍寬度大,響應迅速的要求,顯然通過傳統的風門調節時無法實現的上述要求的。國產高壓變頻器的研發設計水平的提高和製造技術的成熟,使優化高爐鼓風機的送風制度成為了可能。

2.1 現代高爐煉鐵工藝簡介

煉鐵過程實質上是將鐵從自然狀態礦石等含鐵化合物中還原出來的過程。通常分為燒結和煉鐵兩段工序。燒結:就是把鐵礦粉造塊,為高爐提供精料的一種方法,是利用鐵礦粉、熔劑、燃料及返礦按一定比例製成塊狀冶煉原料的一個過程;煉鐵:煉鐵過程主要目的就是從鐵礦石中經濟高效地得到溫度和成分合乎要求的液態生鐵。

2.2高爐鼓風機的工藝簡介

高爐鼓風機是高爐煉鐵過程中最重要的動力設備,它不但直接提供高爐冶煉所需的氧氣,而且提供克服高爐料柱阻力所需的氣體動力。現代大、中型高爐所用的鼓風機,大多選用離心式鼓風機或軸流式鼓風機,近年來也有逐步使用大容量同步電動驅動鼓風機的趨勢。高爐冶煉要求鼓風機能供給一定量的穩定空氣,以保證高爐燃燒一定的碳;其所需風量的大小不僅與爐容成正比,而且與高爐強化程度有關,一般按單位爐容 2.1~2.5m3/ min的風量配備。但實際上不少的高爐考慮到生產的發展,配備的風機能力都大於這一比例,因此一般採用入口風門、出口放風閥進行風量、風壓控制,以防止風機的喘振。其工藝流程圖如圖1所示。

圖1 鼓風機工藝流程圖

高爐鼓風機由於風門的損耗,風機的效率低、電能損耗大,因此採用高壓變頻器改造的節能空間巨大。但是由於高爐鼓風機作為高爐生產的最關鍵設備,不僅電動機功率容量大,且需保證連續運行。如在高爐生產過程中鼓風機發生故障特別是在出鐵水時,將造成灌渣事故,導致高爐堵爐、停產、焦比上升,造成巨大的經濟損失,因此目前國內冶金行業生產廠家對高爐鼓風機進行高壓變頻改造的案例極少,主要原因是用戶對目前高壓變頻器的運行可靠性存在疑慮。深圳市微能科技有限公司積聚二十餘年的變頻器設計、生產經驗,基於對電機控制理論的透徹了解,電力電子和微電子技術的純熟掌握,微處理技術的融會貫通,獨立開發了具有自主知識產權的超大容量高壓變頻器,率先打破了國產高壓超大容量高壓變頻調速系統的設計、生產記錄。微能公司研發技術人員與甲方生產工藝及技術人員一道,本著高度負責任的原則,實事求是,精誠合作,多次深入現場生產一線調查,獲得了生產過程的詳實數據。以保障用戶安全生產為前提的指導思想,制訂了雙方認可的周到、全方位故障處理備份方案;微能公司的規模化的生產製造,嚴密的質量控制體系,大量穩定可靠的冶金行業運行業績,獲得了甲方的認可和信任,進一步堅定了用戶的改造決心。用戶決定對該廠的2#煉鐵高爐鼓風機進行了高壓變頻調速改造,以達到降低生產成本,改善生產工藝的目地。

3 微能WIN-HV系列高壓變頻調速系統技術介紹

3.1 WIN-HV系列高壓變頻調速系統原理與結構介紹

3.1.1 系統原理

如圖2所示,WIN-HV系列高壓變頻調速系統採用多個功率單元串聯的形式。對於10kV系統,每相9單元串聯(6kV系統每相6個單元串聯),每個功率單元輸出交流有效值Vo為640V,相電壓為5760V,線電壓為10000V。

圖2 電壓疊加形成高壓輸出原理

3.1.2 功率單元結構如圖3所示,功率單元主要由三相橋式整流橋、濾波電容器、IGBT逆變橋構成,以及功率器件的驅動、保護、信號採集、光纖通訊等功能組成的控制電路。通過控制IGBT的工作狀態,如圖4所示的輸出PWM電壓波形。每個電流大小相同的功率單元在結構及電氣性能上完全一致,可以互換。

3.1.3 輸入側

WIN-HV系列高壓變頻調速系統在10kV電源側採用多達54脈衝移相整流技術,電網側諧波污染小,功率因數高,無需功率因數補償及諧波抑制裝置,對同一電網上用電的其它電氣設備不產生諧波干擾。

3.1.4 輸出側

在輸出側由每個單元的L1、L2輸出端子相互串接而成星型接法給電機供電,由於採用多重化的正弦脈寬調製SPWM技術,輸出諧波非常小,可消除葉片與軸承的振動,無需諧波抑制裝置可直接適配各種電機。

3.1.5 控制器

主控制部分採用專用DSP(數字信號處理器)加可編程邏輯器件為控制核心,實現SPWM波形控制及各種信號的檢測、分析判斷和處理。控制器由中文顯示,具有頻率、電流、電壓、故障等顯示。控制電源採用兩路電源自動切換技術,保證供電的可靠性。另外,當控制電源掉電後,可由系統配備的UPS繼續供電。

主控制部分和單元控制部分通過光纖進行信號傳輸,可有效避免電磁干擾,增強系統的可靠性。

3.2 WIN-HV系列高壓變頻調速系統功能

3.2.1 啟動方式

WIN-HV系列高壓變頻調速系統具有正常啟動和軟起動兩種啟動方式:正常啟動方式:調速系統按正常方式啟動後,閉環或開環運行於設定值。

軟啟動方式:對於大功率電機,採用此調速系統對電機進行無衝擊電流啟動,啟動完成後電機切換至工頻電源,完成電機的軟啟動。

3.2.2 運行方式

閉環控制:檢測迴路獲得被控制量的實際值,與設定值比較,得到偏差信號。偏差信號經過PID調節來控制電機轉速,調節被控制量,使之與設定值一致。

開環控制:選擇開環控制,頻率控制信號由頻率設定方式給定,輸出按照負載特性設定的幾種壓頻比曲線方式控制電機運行。

3.2.3 頻率設定功能

運行頻率設定方式包括:工控機LCD觸摸屏數字設定、外部4~20mA、0~20mA或0~10V、0~5V模擬信號輸入給定、開關量頻率上升/下降給定、上位機給定多種給定方式,滿足與現場DCS系統的所有信號類型的連接需求。

3.2.4 控制方式

本地控制:利用系統工控機觸摸屏上的按鈕實現就地控制。

遠方控制:系統提供數字和RS-485通訊接口,由DCS或上位機實現控制。

3.2.5 參數設定功能

可以設定轉矩提升、U/f加速曲線以適應不同的負載情況,可以設定多達2個共振頻率躲避區域,可以按現場情況需要設定電機保護參數、輸出量功能定義設置等。

3.2.6 故障報警與查詢功能

具有故障報警和故障查詢功能,提高故障排除效率,為用戶維護提供方便。

3.2.7 運行狀態記錄與顯示

WIN-HV系列高壓變頻調速系統具有自動記錄運行狀態和進行顯示的功能,並對顯示數據分類,方便日常維護。同時可通過串行通信與上位機連接,將運行狀態信息上傳到上位機,對記錄數據進行分析、報表打印等。

3.2.8 旁路功能

工頻旁路:當變頻調速系統發生故障停機或對變頻調速系統進行檢修時,電動機直接切換到電網工頻運行,以提高整個系統的適應能力,保證用戶負荷的連續運行要求。

單元旁路:WIN-HV系列高壓變頻調速系統還設計有功率單元旁路功能。當某個單元發生過熱、單元短路、單元充電等故障時,控制系統自動將該功率單元從系統切除,同時將另外兩相的同電位的單元切除,保證系統在一定的帶載能力下繼續運行。

3.2.9 其他功能

聯動控制:WIN-HV系列高壓變頻調速系統可以根據用戶需要提供聯動控制功能,控制生產流程中其他部件。

3.3 WIN-HV系列高壓變頻調速系統產品特點

WIN-HV系列高壓變頻調速系統適用於標準中高壓(3kV,6kV,10kV)三相交流電動機,具有以下的特點:

3.3.1 適用中國電網,抗電壓波動能力強

網側電壓在85%額定值至115%額定值內不停機,保證電機持續運行。

3.3.2 軟啟動、無衝擊電流

WIN-HV高壓變頻調速系統對電機進行軟啟動,具有線性和二次方曲線形式來控制電壓-頻率比,每種曲線形式有多條曲線供用戶選擇。起動時間由用戶設定,內部設有加速過流限速功能,以確保電機啟動的衝擊電流,保證電機的安全運行。啟動過程中自動搜索電機轉速,不必保證電機停轉,能夠實現對電網和電動機無過流沖擊的快速啟動。

3.3.3 控制電源的隔離技術

在系統不接入高壓電的情況下,就可進行整機調試。

4 高爐鼓風機改造方案

2#煉鐵高爐(為內燃式熱風爐)鼓風機採用定子串水阻啟動,通過調整風機入口風門和出口放風管風門開度,實現對風量、風壓進行調節。

4.1 2# 450m3高爐鼓風機及配套電機參數:

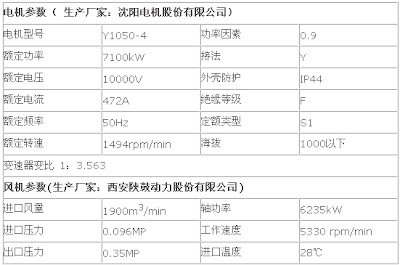

2# 450m3高爐鼓風機及配套電機參數如表1所示。

4.2高爐變頻改造技術實施方案

由於鼓風機在煉鐵過程中的重要性,在高壓變頻器檢修或故障時,採用自動投切的方式,使鼓風機運行在工頻狀態,並且在變頻器運行時,啟動電流非常小,不會對電網造成影響,對設備檢修非常方便。系統採用一拖一自動旁路裝置,裝置一次接線如圖5所示。

(1)刀閘K1、K2、K3、K4無機械閉鎖功能,只是在檢修時由手動斷開以形成明顯的斷開點,確保工作人員的安全。在工頻和變頻運行狀況下均處於閉合狀態。

(2)工頻旁路接觸器J3與變頻進線接觸器J1、變頻出線接觸器J2具備電氣閉鎖功能,不能同時閉合。

(3)在變頻運行狀況下,J1、J2閉合,J3斷開。如需自動切換至工頻運行,此時先停止變頻器輸出,跳閘用戶10kV開關櫃,再由電氣控制依次斷開J2、J1,然後閉合J3使電機切換至工頻側,在合閘開關櫃,使電機工頻運行。

(4)在工頻旁路運行狀況下J3閉合,J2、J1斷開。如需自動切換至變頻運行,此時由電氣線路控制先跳閘10kV開關櫃,再斷開J3,然後依次閉合J2、J1,再合閘開關櫃,啟動變頻器,完成由工頻旁路運行到變頻運行的自動切換。

高爐鼓風機運行工況嚴格要求其24h連續運行,跳閘或停機會對整個生產甚至高爐本身都會造成比較嚴重的影響。深圳微能科技有限公司擁有自主研發的轉速跟踪技術,為正在旋轉的電機進行工/變頻自由切換提供了可靠保證,提高了整個系統的可靠性。通個多次對高爐鼓風機工/變頻模擬投切試驗證明,改造所採取的自動旁路方案及故障的備份解決方案,是科學、安全可行的。

5 高爐改造前後技術經濟數據和送風制度比較

5.1鼓風機節能改造後高爐技術經濟數據得到了提升

2#高爐在建成後幾年時間運行過程中,高爐利用係數一直在2.6左右徘徊,且高爐間生產不均衡,爐況很難長久穩定,經濟技術指標上不去:生鐵含 [Si]在0.4 %~0.6%,焦比在450kg/t, 噴煤130kg/t, 高爐煤氣CO2含量在11%~14%,風溫在900~1150℃。與表2的“全國重點鋼鐵企業高爐技術經濟指標”數據相比,差距非常大。行業經驗試驗數據表明:生鐵含[Si]每降低0.1%,可降低焦比4~5 kg/t ;CO2含量升高0.5%,煉鐵燃料消耗可降低10kg/t。特別是在爐況不順、平衡被破壞時,就很難恢復到原有的生產工藝水平,無法建立和形成一套完善合理的送風操作制度。

5.2 鼓風機節能改造後改善了高爐送風制度

合理的送風制度可達到煤氣流分佈合理、熱量充足、利用率好,爐況順行,爐缸工作均勻、活躍,鐵水質量合格,有利於爐型和設備維護的要求。通過高壓變頻器改造後高爐鼓風機後,根據生產工藝的變化,高爐的送風制度將會變得更加的完美。

5.2.1 可迅速調整風量

增加風量,將提高綜合冶煉強度。在燃料比降低或燃料比維持不變的情況下,風量增加,下料速度加快,生鐵產量增加。料速超過正常規定應及時減少風量。當高爐出現懸料、崩料或低料線時,要及時減風,並一次減到所需水平。渣鐵未出淨時,減風應密切注意風口狀況,防止風口灌渣。當爐況轉順,需要加風時,不能一次到位,防止高爐順行破壞。兩次加風對應時間的長短可快速實現可調。

5.2.2有效的調節風溫

提高風溫可大幅度地降低焦比。熱風溫度升高100℃可降低煉鐵焦比15 kg/t。提高風溫能增加鼓風動能,提高爐缸溫度活躍爐缸工作,促進煤氣流初始分佈合理,改善噴吹燃料的效果。

5.2.3可迅速調節風壓

風壓直接反映爐內煤氣與料柱透氣性的適應情況。將傳統的高頂壓、低壓差的操作方法,在風機全風能力允許條件下,逐步優化為低頂壓、高壓差的操作方法,可快速實現大風量操作,使得各爐料速普遍加快,產量增加,降低焦比的效果,提高了高爐的利用係數。

5.2.4富氧鼓風可控

富氧後能夠提高冶煉強度,增加產量。富氧提高1%,增產4.76%,風口理論燃燒溫度提高 35~45℃,允許多噴煤10~15kg/t,降焦比1%,煤氣發熱值升高3.4%。富氧鼓風能提高風口理論燃燒溫度,有利於提高爐缸溫度,補償噴煤引起的理論燃燒溫度的下降。增加鼓風含氧量,有利於改善噴吹燃料的燃燒。富氧鼓風只有在爐況順行的情況下才能進行。在大噴吹情況下,高爐停止噴煤或大幅度減少煤量時,應及時減氧或停氧。

主控制部分採用專用DSP(數字信號處理器)加可編程邏輯器件為控制核心,實現SPWM波形控制及各種信號的檢測、分析判斷和處理。控制器由中文顯示,具有頻率、電流、電壓、故障等顯示。控制電源採用兩路電源自動切換技術,保證供電的可靠性。另外,當控制電源掉電後,可由系統配備的UPS繼續供電。

主控制部分和單元控制部分通過光纖進行信號傳輸,可有效避免電磁干擾,增強系統的可靠性。

3.2 WIN-HV系列高壓變頻調速系統功能

3.2.1 啟動方式

WIN-HV系列高壓變頻調速系統具有正常啟動和軟起動兩種啟動方式:正常啟動方式:調速系統按正常方式啟動後,閉環或開環運行於設定值。

軟啟動方式:對於大功率電機,採用此調速系統對電機進行無衝擊電流啟動,啟動完成後電機切換至工頻電源,完成電機的軟啟動。

3.2.2 運行方式

閉環控制:檢測迴路獲得被控制量的實際值,與設定值比較,得到偏差信號。偏差信號經過PID調節來控制電機轉速,調節被控制量,使之與設定值一致。

開環控制:選擇開環控制,頻率控制信號由頻率設定方式給定,輸出按照負載特性設定的幾種壓頻比曲線方式控制電機運行。

3.2.3 頻率設定功能

運行頻率設定方式包括:工控機LCD觸摸屏數字設定、外部4~20mA、0~20mA或0~10V、0~5V模擬信號輸入給定、開關量頻率上升/下降給定、上位機給定多種給定方式,滿足與現場DCS系統的所有信號類型的連接需求。

3.2.4 控制方式

本地控制:利用系統工控機觸摸屏上的按鈕實現就地控制。

遠方控制:系統提供數字和RS-485通訊接口,由DCS或上位機實現控制。

3.2.5 參數設定功能

可以設定轉矩提升、U/f加速曲線以適應不同的負載情況,可以設定多達2個共振頻率躲避區域,可以按現場情況需要設定電機保護參數、輸出量功能定義設置等。

3.2.6 故障報警與查詢功能

具有故障報警和故障查詢功能,提高故障排除效率,為用戶維護提供方便。

3.2.7 運行狀態記錄與顯示

WIN-HV系列高壓變頻調速系統具有自動記錄運行狀態和進行顯示的功能,並對顯示數據分類,方便日常維護。同時可通過串行通信與上位機連接,將運行狀態信息上傳到上位機,對記錄數據進行分析、報表打印等。

3.2.8 旁路功能

工頻旁路:當變頻調速系統發生故障停機或對變頻調速系統進行檢修時,電動機直接切換到電網工頻運行,以提高整個系統的適應能力,保證用戶負荷的連續運行要求。

單元旁路:WIN-HV系列高壓變頻調速系統還設計有功率單元旁路功能。當某個單元發生過熱、單元短路、單元充電等故障時,控制系統自動將該功率單元從系統切除,同時將另外兩相的同電位的單元切除,保證系統在一定的帶載能力下繼續運行。

3.2.9 其他功能

聯動控制:WIN-HV系列高壓變頻調速系統可以根據用戶需要提供聯動控制功能,控制生產流程中其他部件。

3.3 WIN-HV系列高壓變頻調速系統產品特點

WIN-HV系列高壓變頻調速系統適用於標準中高壓(3kV,6kV,10kV)三相交流電動機,具有以下的特點:

3.3.1 適用中國電網,抗電壓波動能力強

網側電壓在85%額定值至115%額定值內不停機,保證電機持續運行。

3.3.2 軟啟動、無衝擊電流

WIN-HV高壓變頻調速系統對電機進行軟啟動,具有線性和二次方曲線形式來控制電壓-頻率比,每種曲線形式有多條曲線供用戶選擇。起動時間由用戶設定,內部設有加速過流限速功能,以確保電機啟動的衝擊電流,保證電機的安全運行。啟動過程中自動搜索電機轉速,不必保證電機停轉,能夠實現對電網和電動機無過流沖擊的快速啟動。

3.3.3 控制電源的隔離技術

在系統不接入高壓電的情況下,就可進行整機調試。

4 高爐鼓風機改造方案

2#煉鐵高爐(為內燃式熱風爐)鼓風機採用定子串水阻啟動,通過調整風機入口風門和出口放風管風門開度,實現對風量、風壓進行調節。

4.1 2# 450m3高爐鼓風機及配套電機參數:

2# 450m3高爐鼓風機及配套電機參數如表1所示。

4.2高爐變頻改造技術實施方案

由於鼓風機在煉鐵過程中的重要性,在高壓變頻器檢修或故障時,採用自動投切的方式,使鼓風機運行在工頻狀態,並且在變頻器運行時,啟動電流非常小,不會對電網造成影響,對設備檢修非常方便。系統採用一拖一自動旁路裝置,裝置一次接線如圖5所示。

圖5 自動切換方式接線圖

該方案在設計中考慮:(1)刀閘K1、K2、K3、K4無機械閉鎖功能,只是在檢修時由手動斷開以形成明顯的斷開點,確保工作人員的安全。在工頻和變頻運行狀況下均處於閉合狀態。

(2)工頻旁路接觸器J3與變頻進線接觸器J1、變頻出線接觸器J2具備電氣閉鎖功能,不能同時閉合。

(3)在變頻運行狀況下,J1、J2閉合,J3斷開。如需自動切換至工頻運行,此時先停止變頻器輸出,跳閘用戶10kV開關櫃,再由電氣控制依次斷開J2、J1,然後閉合J3使電機切換至工頻側,在合閘開關櫃,使電機工頻運行。

(4)在工頻旁路運行狀況下J3閉合,J2、J1斷開。如需自動切換至變頻運行,此時由電氣線路控制先跳閘10kV開關櫃,再斷開J3,然後依次閉合J2、J1,再合閘開關櫃,啟動變頻器,完成由工頻旁路運行到變頻運行的自動切換。

高爐鼓風機運行工況嚴格要求其24h連續運行,跳閘或停機會對整個生產甚至高爐本身都會造成比較嚴重的影響。深圳微能科技有限公司擁有自主研發的轉速跟踪技術,為正在旋轉的電機進行工/變頻自由切換提供了可靠保證,提高了整個系統的可靠性。通個多次對高爐鼓風機工/變頻模擬投切試驗證明,改造所採取的自動旁路方案及故障的備份解決方案,是科學、安全可行的。

5 高爐改造前後技術經濟數據和送風制度比較

5.1鼓風機節能改造後高爐技術經濟數據得到了提升

2#高爐在建成後幾年時間運行過程中,高爐利用係數一直在2.6左右徘徊,且高爐間生產不均衡,爐況很難長久穩定,經濟技術指標上不去:生鐵含 [Si]在0.4 %~0.6%,焦比在450kg/t, 噴煤130kg/t, 高爐煤氣CO2含量在11%~14%,風溫在900~1150℃。與表2的“全國重點鋼鐵企業高爐技術經濟指標”數據相比,差距非常大。行業經驗試驗數據表明:生鐵含[Si]每降低0.1%,可降低焦比4~5 kg/t ;CO2含量升高0.5%,煉鐵燃料消耗可降低10kg/t。特別是在爐況不順、平衡被破壞時,就很難恢復到原有的生產工藝水平,無法建立和形成一套完善合理的送風操作制度。

5.2 鼓風機節能改造後改善了高爐送風制度

合理的送風制度可達到煤氣流分佈合理、熱量充足、利用率好,爐況順行,爐缸工作均勻、活躍,鐵水質量合格,有利於爐型和設備維護的要求。通過高壓變頻器改造後高爐鼓風機後,根據生產工藝的變化,高爐的送風制度將會變得更加的完美。

5.2.1 可迅速調整風量

增加風量,將提高綜合冶煉強度。在燃料比降低或燃料比維持不變的情況下,風量增加,下料速度加快,生鐵產量增加。料速超過正常規定應及時減少風量。當高爐出現懸料、崩料或低料線時,要及時減風,並一次減到所需水平。渣鐵未出淨時,減風應密切注意風口狀況,防止風口灌渣。當爐況轉順,需要加風時,不能一次到位,防止高爐順行破壞。兩次加風對應時間的長短可快速實現可調。

5.2.2有效的調節風溫

提高風溫可大幅度地降低焦比。熱風溫度升高100℃可降低煉鐵焦比15 kg/t。提高風溫能增加鼓風動能,提高爐缸溫度活躍爐缸工作,促進煤氣流初始分佈合理,改善噴吹燃料的效果。

5.2.3可迅速調節風壓

風壓直接反映爐內煤氣與料柱透氣性的適應情況。將傳統的高頂壓、低壓差的操作方法,在風機全風能力允許條件下,逐步優化為低頂壓、高壓差的操作方法,可快速實現大風量操作,使得各爐料速普遍加快,產量增加,降低焦比的效果,提高了高爐的利用係數。

5.2.4富氧鼓風可控

富氧後能夠提高冶煉強度,增加產量。富氧提高1%,增產4.76%,風口理論燃燒溫度提高 35~45℃,允許多噴煤10~15kg/t,降焦比1%,煤氣發熱值升高3.4%。富氧鼓風能提高風口理論燃燒溫度,有利於提高爐缸溫度,補償噴煤引起的理論燃燒溫度的下降。增加鼓風含氧量,有利於改善噴吹燃料的燃燒。富氧鼓風只有在爐況順行的情況下才能進行。在大噴吹情況下,高爐停止噴煤或大幅度減少煤量時,應及時減氧或停氧。

6 高爐鼓風機變頻改造後的效益

根據用戶提供的2008年8月1日到9月2日期間的運行頻率和變頻節能測試記錄數據,採用變頻改造後,變頻調速系統一般運行在40~48Hz,正常生產時運行頻率一般在45 ~46Hz,對應輸入運行消耗功率為5000kW.h左右;用戶變頻裝置投入前近一年的工頻平均運行消耗功率為6200-6500kW.h,節電率的計算

減小輸入功率:6200-5000=1200(kW.h)

節能比率:(1200/6200)×100%=19%

該調速系統投運後,按年運行7000h計算,預計年節電可達860萬kW.h,以國內工業用電0.5~0.7元計算,年節約電費可達400多萬元。由節能數據看出,高壓變頻調速系統應用於高爐風機的節能及經濟效益是顯著的。

WIN- HV系列超大容量高壓變頻在該公司高爐鼓風機改造取得了巨大成功,打破了國產高壓變頻器大功率容量的成功應用記錄,控制先進,為國內同行首創。設備自投運以來已安全穩定運行了22個月,改善了高爐的經濟運行指標和送風制度,達到了預期的節能效果,減小了電機、風機及風門的維護量,現場操作方便,提高了整個工藝過程的自動化水平,保證了高爐的正常生產。該用戶在2008年底再次選用WIN-HV-046T100高壓變頻調速系統,對高爐煙氣除塵處理系統 630kW引風機進行節能改造,一次上電投入成功,節電率達30%。

7 結束語

深圳市微能科技有限公司始終致力於變頻器的技術創新和發展為己任,在過去的 5年時間先後在低壓變頻器、中壓變頻器以及高壓變頻器的大功率高性能的發展與應用方面作出了突出貢獻。產品線齊全的微能變頻器,已成為我國工業領域電機節能減排設備的主流首選供應商,積極響應和支持國家節能減排任務目標的早日完成,真正體現了微能公司“為地球回歸自然,為祖國節約能源”的社會價值理念。

參考文獻

[1] 高爐熱風爐操作,劉全興,北京冶金工業出版社。

[2] WIN-HV系列微能高壓變頻器說明書,深圳市市微能科技有限公司。

作者簡介:丘增紅,現就職於深圳市微能科技有限公司營銷部,從事變頻器的應用及推廣工作。

根據用戶提供的2008年8月1日到9月2日期間的運行頻率和變頻節能測試記錄數據,採用變頻改造後,變頻調速系統一般運行在40~48Hz,正常生產時運行頻率一般在45 ~46Hz,對應輸入運行消耗功率為5000kW.h左右;用戶變頻裝置投入前近一年的工頻平均運行消耗功率為6200-6500kW.h,節電率的計算

減小輸入功率:6200-5000=1200(kW.h)

節能比率:(1200/6200)×100%=19%

該調速系統投運後,按年運行7000h計算,預計年節電可達860萬kW.h,以國內工業用電0.5~0.7元計算,年節約電費可達400多萬元。由節能數據看出,高壓變頻調速系統應用於高爐風機的節能及經濟效益是顯著的。

WIN- HV系列超大容量高壓變頻在該公司高爐鼓風機改造取得了巨大成功,打破了國產高壓變頻器大功率容量的成功應用記錄,控制先進,為國內同行首創。設備自投運以來已安全穩定運行了22個月,改善了高爐的經濟運行指標和送風制度,達到了預期的節能效果,減小了電機、風機及風門的維護量,現場操作方便,提高了整個工藝過程的自動化水平,保證了高爐的正常生產。該用戶在2008年底再次選用WIN-HV-046T100高壓變頻調速系統,對高爐煙氣除塵處理系統 630kW引風機進行節能改造,一次上電投入成功,節電率達30%。

7 結束語

深圳市微能科技有限公司始終致力於變頻器的技術創新和發展為己任,在過去的 5年時間先後在低壓變頻器、中壓變頻器以及高壓變頻器的大功率高性能的發展與應用方面作出了突出貢獻。產品線齊全的微能變頻器,已成為我國工業領域電機節能減排設備的主流首選供應商,積極響應和支持國家節能減排任務目標的早日完成,真正體現了微能公司“為地球回歸自然,為祖國節約能源”的社會價值理念。

參考文獻

[1] 高爐熱風爐操作,劉全興,北京冶金工業出版社。

[2] WIN-HV系列微能高壓變頻器說明書,深圳市市微能科技有限公司。

作者簡介:丘增紅,現就職於深圳市微能科技有限公司營銷部,從事變頻器的應用及推廣工作。

沒有留言:

張貼留言